~シリーズ:生産性の向上~

低温リスクを考える:紙面昇温装置(SION)

円相場が悪い円安に傾いています。今年3月に1ドル:115円が10月には1ドル:150円と急速な円安が進み、日銀の為替介入も焼け石に水で収束の気配は見えません。この影響をしっかりと見極めて、今から準備しておかないと大変なことになります。

それは、外貨で取得する原油のコストが上昇し、エネルギーコストの増加⇒電気・高熱費と原材料の高騰がさらに加速して、企業収益はあっという間に圧迫されてしまいます。したがって、限られた人員での生産性向上が急務ですが、生産性は急には上がりません。

そして、その生産性が大幅に下がる冬がやってきました。現場では毎年、冷え込みによる『低温用紙』の印刷トラブルで、刷り直し・クレーム・事故の損失が出ます。それを回避するのに低速回転での稼働を余儀なくされており、また新型コロナウイルスも活発になると、急な欠員・過度な残業・外注といった予期せぬコスト負担も懸念されます。

そこで、今回は冬季の現場で悩まされる「低温用紙のトラブル」に現場の知恵と試行錯誤で克服し、開発された紙面昇温装置(SION)を取り上げます。

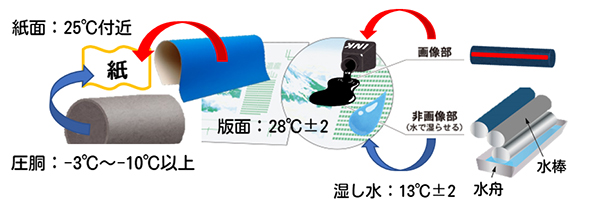

まず、印刷各部の温度は給水機構から冷やされた湿し水:13℃±2が版面に着き、同時にインキ機構から温まったインキが供給され、版面:28℃±2からブランケットに転移⇒紙面への着肉時に反対側から圧胴(鉄)で冷やされて、紙面:25℃付近になります。

この紙面:25℃付近が最も印刷適正が良好なため、印刷工場の最適温度範囲は25℃±3で、この範囲になるよう印刷機には温度上昇を抑える機構「チラー冷却装置/インキローラー内部」と「湿し水循環冷却装置」があります。

しかし、こうした温調機能は温度上昇には有効ですが、低温状態には対応できず、中でも紙面に直接触れて温調装置が搭載できない「圧胴」は、室温を上げても鉄の塊のため、冷えたまま印刷時に1μ=0.001㎜という薄いインキ被膜の紙面温度を一気に10℃以上も急降下させます。

さらに、紙も同様に空調だけでは冷えたまま給紙され、紙面温度を下げます。冬季の朝に室温を上げての暖機運転も、昼過ぎまで着肉せず苦労された経験があると思いますが、これが低温トラブルの元凶です。

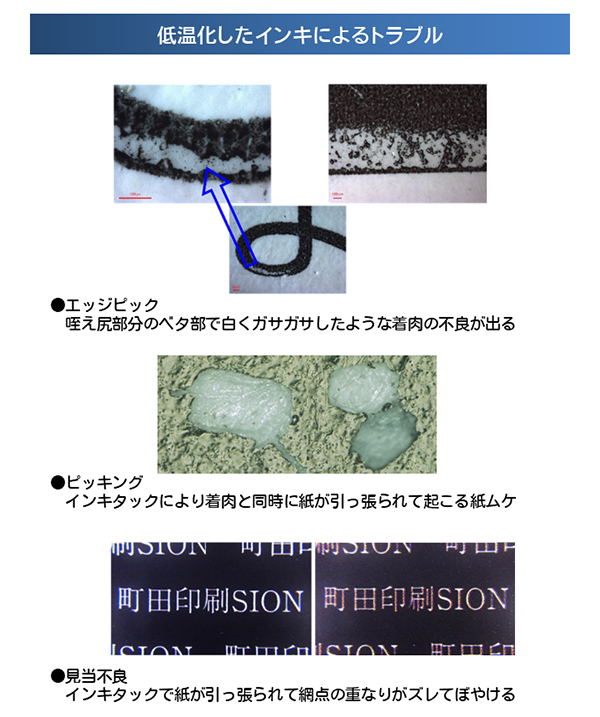

次に低温化したインキと現場での対処⇒デメリットです。

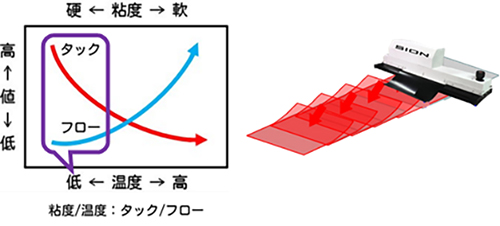

・タック(粘着性)の上昇:紙離れが悪く紙ムケや見当不良

・フロー(広がり)の低下:着肉不良で濃度低下やエッジピック

↓

・印圧を高めにする⇒ブランケットに紙跡が増える

・ロータックインキや腰切り剤⇒水負けしやすくなる

・紙離れの良いブランケット⇒表面が粗く網点再現性の低下

上記の理由で、低温用紙には7~8,000の低速回転(通常12,000程)で稼働か、紙面温度を上げる目的で、シーズニングの対策が取られますが、課題が残ります。

・早めに紙を入荷して一定の温湿度環境で長期保管⇒スペースの圧迫+空調代の増加

・印刷せずに空通し⇒手間が増加+納期の圧迫

※温めるべきは紙面の一枚一枚で、空間への暖房は無駄になります。

そこで、紙面を最適にして低温障害を根本的に解消する「紙面昇温装置:SION」が開発されました。これは、印刷機フィーダー部から、用紙間へ熱風を噴射することで、紙面温度を適温に保つだけではなく、紙粉の除去や除電効果も併せ持った「紙面最適化装置」として、常に一定の生産性を維持します。紙面温度や社内の環境をよく観察していただき、モトヤへご相談ください。