~シリーズ:品質を維持する~

ゴム材質の劣化を考える②:速乾洗浄剤

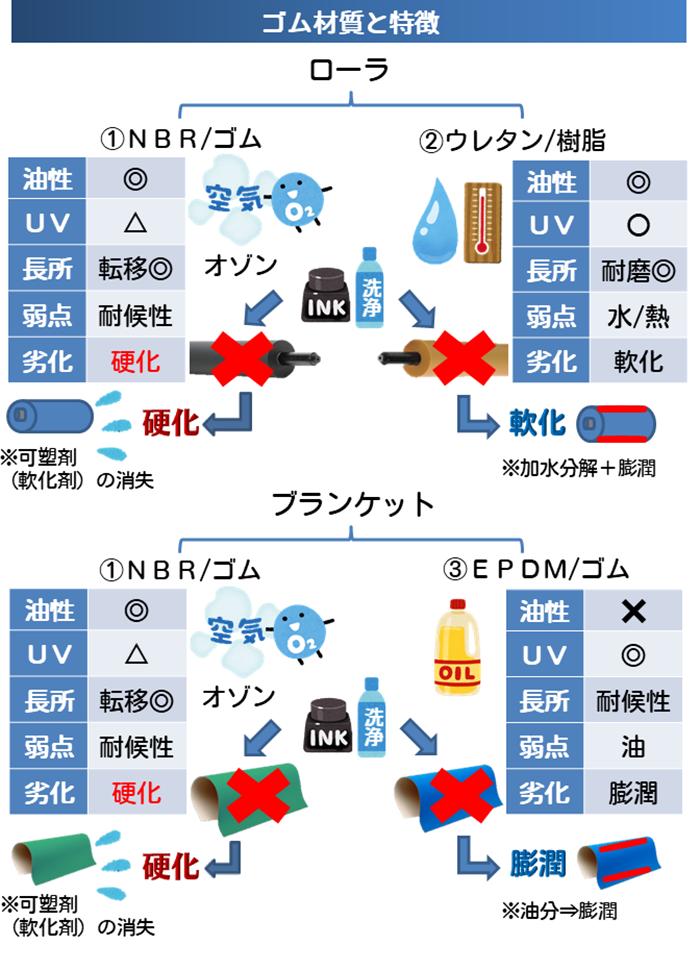

さて、前回(ゴム材質の劣化を考える①:ゴム専用メンテナンス剤)はゴム材質の劣化について、油性用材質の①NBRゴムを取り上げましたが、今回はUV用材質の②ウレタン樹脂(ローラ)と③EPDMゴム(ブランケット)で使用されている「速乾洗浄剤」による「ゴム材質の劣化」を考えたいと思います。

まず、ローラ材質で使用される②ウレタン樹脂ですが、伸縮性が良く耐摩耗性/耐衝撃性/耐油性に優れており、その特性を生かして日常生活でも幅広く使用されています。一方で大きな弱点があり、寿命が短いことで知られています。それは、耐熱性・耐水性が悪く、加水分解という化学反応が起こって徐々に硬度が下がっていき、軟らかくなってしまいます。ウレタンローラが新品納品時の硬度-5°が交換目安となっているのは、この軟化劣化のためです。

印刷では印刷機のローラ部や折り機の給紙部で使用されていますが、こうした弱点を考慮した上での取扱いが必要です。例えば四色機で単色・二色刷りをする場合、空転するユニットに摩擦軽減として必ず空転防止剤を使用して、摩擦熱を軽減し、保管場所も高温多湿を避けるべきです。

そして、UVのブランケットで使用される③EPDMゴムですが、一般的には電線のゴムや水道のパッキン等で使用されているように経年劣化に強く、耐水性が高いという長所があります。一方で短所として、油(石油系)に弱いため、その短所が原因で特にUV印刷のブランケットで問題が起こる場合があります。

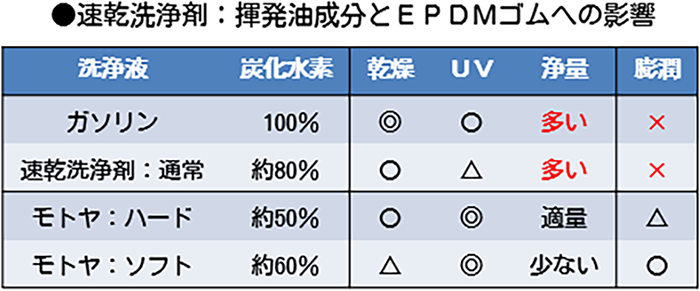

それは、ブランケットや圧胴の箇所で必要とされる乾燥性を持たせるために、速乾洗浄剤が石油系の揮発油成分(炭化水素)を約80%も占める製品が一般的に使われているからです。そのため、すぐに膨潤劣化が起きてしまい、UV用ブランケットが特に交換頻度が多くなってしまう要因となっています。(油性用⇒約2~3ヶ月/UV用⇒約1ヶ月程度)

しかし、UVインキの洗浄という事を考えると揮発油はUVインキの溶解に全く効果がないため、必然的により多くの洗浄液で洗浄する⇒揮発油によってブランケットの寿命が縮まるという悪循環を招き、人体にも有害な揮発油成分が充満して作業環境が悪化します。

そこで、モトヤでは速乾洗浄剤にハードタイプ(超速乾性)とソフトタイプ(速乾性)に分けて、どちらのタイプでもUV洗浄力と適度な乾燥性を兼ね備えた設計で無駄な揮発油の使用量を削減するご提案をしています。どちらも乾燥性や臭いとのバランスを考慮して、多様化するお客様のニーズにお応えすべく、現場での洗浄評価や臭気の意見をお聞きしながら、さらなる製品の改良を行っています。

是非一度、自社の速乾洗浄剤を見直していただきご相談ください。