~シリーズ:トラブルを防ぐ~

基本を考える:インキ(高感度UV③)

五月になりました。ゴールデンウィークはいかがお過ごしだったでしょうか。ゆっくりと余暇を満喫された方、休みが続いて逆に疲れてしまった方、いろいろな休日の過ごし方があるかと思います。こうした長期連休後に体のだるさ、やる気の欠如といった「五月病」という言葉がありますが、正式な病気ではありません。休みの状態が長く続いたり、逆に仕事の緊張状態が途切れずにずっと続いたりすると、疲れやストレスが抜けずに溜め込んでしまい、体の調子にムラが出てしまいます。普段からこまめに発散してリセットすることが大事です。

さて、印刷現場でもこまめにリセットをしておかないと、インキの着肉にムラが出てしまう「グレーズ」というトラブルがあります。特に高感度UVインキをご使用の場合に、このグレーズのトラブルが多発します。No.48から高感度UVインキについて取り上げておりますが、今回も引き続き、その特徴や影響について考えたいと思います。

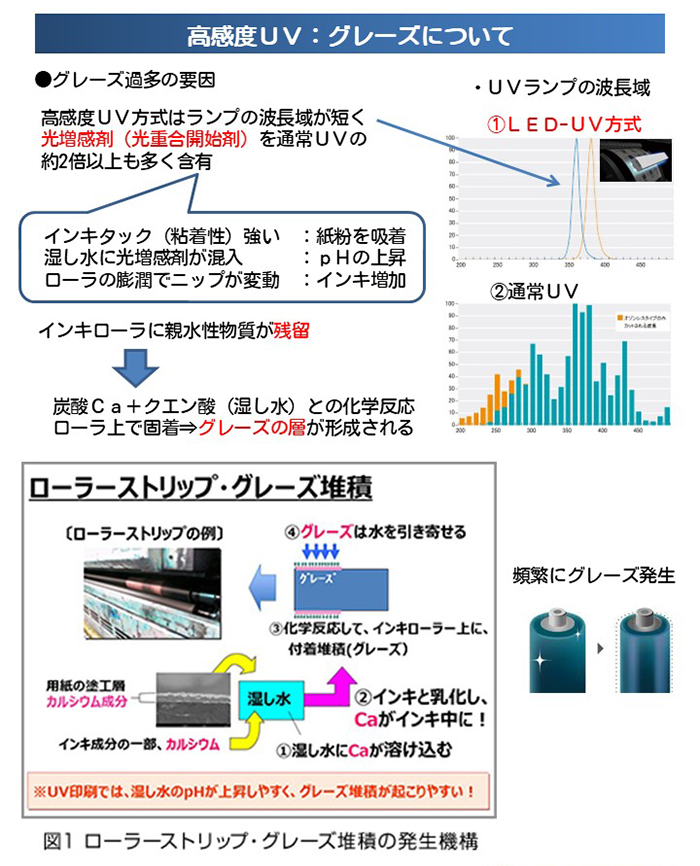

高感度UVインキは短い波長のUV光で硬化するよう「光増感剤」の量が、通常のUVインキと比較して倍以上も含有しているため、インキの物性としてタック(粘着性)がとても強くなります。イメージとしては、接着剤のような成分が多くなっている状態です。これらが増加することでインキが必要以上に粘着性を持ち、印刷途中で紙粉や親水性物質を引っ付けて、インキ中に紛れ込んでしまいます。

また、光増感剤は湿し水のpHを上昇⇒地汚れが発生しやすく、水量が増加する原因となり、ローラの膨潤⇒ローラ間のニップが太くなる⇒インキ量/インキ膜厚が増加するので、さらにタックが増加していきます。

そして、インキローラ上に残留した親水性物質から、紙の塗工成分である炭酸カルシウムが溶け出し、湿し水に含まれる酸と化学反応によってローラ上に固着⇒グレーズの層が形成されます。このグレーズの層(親水性被膜)がインキをはじくため、インキの着肉にムラが生じます。

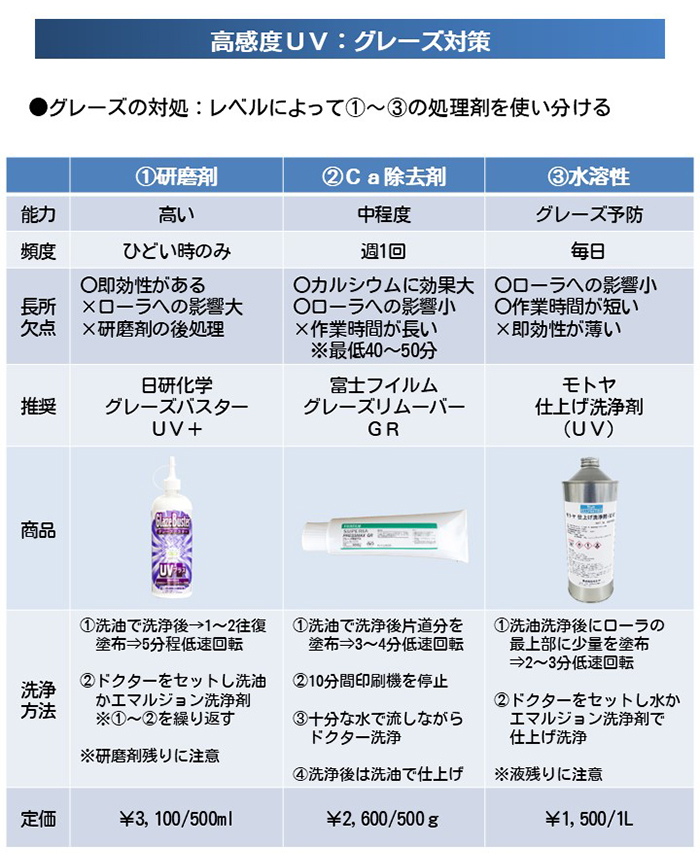

こうして、一旦ローラ上にグレーズの層が形成されるとローラ洗浄剤では除去できず、グレーズ専用の除去剤で何度も処理しないと対応できなくなります。対策としては、グレーズの度合いによって①~③に分かれます。

①重度の場合:研磨剤を使用して、グレーズの層を削り取る

②中程度の場合:酸性の力で結晶化したグレーズを水溶性に変える

③予防:除去はできないが、親水性物質を流してグレーズを予防する

①は研磨剤で削り落とすため、即効性があってよく落ちますが、ローラをひどく痛めます。頻繁に使用するのはお勧めできません。

②はカルシウム成分が固着したグレーズに効果的です。ローラへのダメージがほぼ無いため、頻繁に行えますが、作業時間がとても長いです。

③はグレーズの除去能力はありませんが、ローラへのダメージが少なく、作業時間も短いです。ローラ洗い油の後に使用して、毎日続けることで親水性物質がリセットされて、グレーズの予防に繋がります。

高感度UVはグレーズが蓄積しやすい要因を常に抱えているので、自動洗浄だけでなく②と③の方法でこまめにリセットしておき、グレーズを落とすのではなく、グレーズを溜めない運用を心がけていただきたいと思います。

⇒次回に続く