~シリーズ:トラブルを防ぐ~

基本を考える:インキ(高感度UV②)

四月は組織の変更や新入社員を迎えるなど、会社にとって新しい風が吹く季節です。初めての仕事や新たな役割に戸惑うこともあるかもしれませんが、新たな環境にしっかりと適応して、馴染んでいく事が重要です。

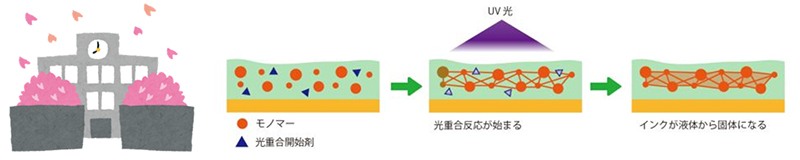

さて、前回からのおさらいですが、高感度UVという新しいジャンルのUV印刷について、省電力のUV光源に対応するためにUVインキが高感度化され、「光重合開始剤」という成分が増加していった背景を取り上げました。今回はその影響について考えたいと思います。

印刷現場で高感度UV方式を初めて導入される先で、よく相談を受けるのが「膨潤によるトラブル」です。これは、高感度UVインキとゴム・樹脂が接触する箇所(ローラ/ブランケット)で起こります。

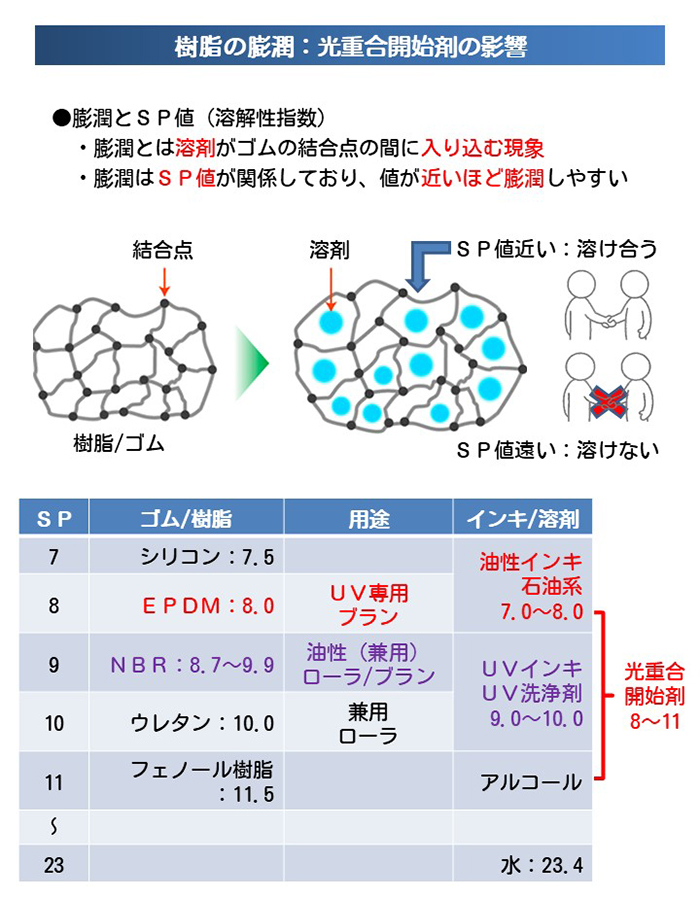

そもそも膨潤とは、インキの成分や溶剤がゴム/樹脂の結合点の中に溶けて入り込む現象で、溶解性の指数であるSP値(Solubility Parameter)が影響しています。この値が近いもの同士⇒溶け合う:遠いもの同士⇒溶けないので、よく相性の悪い例えとして「水と油の関係」という表現がありますが、これはSP値が最も遠いもの同士である水:23と油:7が、どんなに混ぜ合わせても分離する事からきています。膨潤はその逆の現象で、SP値が近いもの同士が溶け合って馴染んでしまうことでトラブルが起こります。

では、実際に印刷で使用するインキや洗浄剤とゴム/樹脂の関係を見てみると、油性は石油系:7.0~8.0のため、この付近のUV専用ブランケット材質(EPDM)を膨潤させてしまいます。また、UV:9.0~10.0は油性用ローラ/ブランケット材質(NBR)と近いため、膨潤します。※油性・UV兼用と表記のNBRゴムは加工によって、UVへの耐性を少し高めています。

そして、ローラでのみ使用されるウレタン樹脂10.0は油性にはとても耐性があり、UVについても基本的には耐性を持っています。しかし、UVインキの中でも硬化に必要な「光重合開始剤」は複数の高分子樹脂を含みSP値の分布が広がって、どの材質でも入り込んでしまうため、ゴム/樹脂の劣化を早めてしまいます。しかも、従来型UVと高感度UVでは「光重合開始剤」の含有量が2倍以上になります。※従来型:5~10%/高感度:15~25%

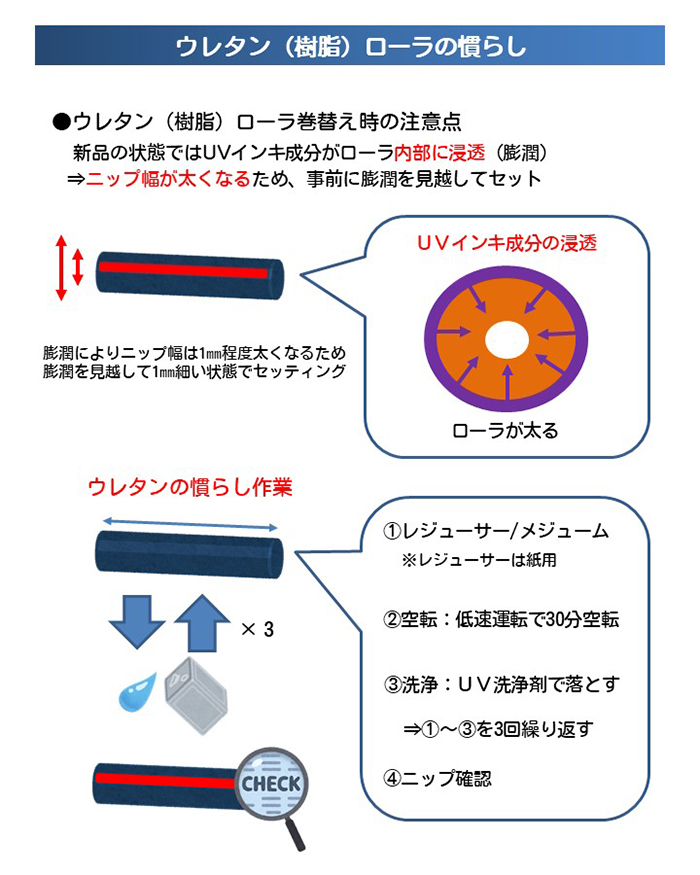

次に「膨潤によるトラブル」で多いのが、高感度UVで使用される樹脂ローラ材質:ウレタンの慣らし作業です。

ウレタンローラは新品の状態では、UVインキの成分がローラ内部に浸透し、ニップ幅が太くなるため、予め膨潤を見越してセッティングし、慣らし作業によってローラを太らせてから標準ニップに調整する必要があります。膨潤によるニップ幅の変動は、ローラにより変わりますが、1㎜程度太くなることを想定して1㎜細くセッティングした後、以下の手順で慣らし作業を行います。

①レジューサー(紙用)または、メジュームをローラの一往復分まく

②低速運転で30分空転させる

③UVローラ洗浄で洗い落とす

⇒①~③を3回繰り返す

※高密着タイプをご使用の場合は①~③をさらに3回行う

※給水着けローラも新品の場合は慣らし作業を行う

※慣らし作業後に再度、ニップ確認を行う

こうした「膨潤によるトラブル」は、原因が分からないとローラ/ブランケット、インキ/洗浄剤を変更しても、すぐにまた同じ箇所で同様のトラブルが発生してしまいます。事前に特徴を知って、適切な対策をしておくことで、大きなトラブルになる前に抑えることが重要です。

⇒次回に続く