~シリーズ:生産性を高める~

基本を考える:インキ(乾燥)

年末になり、急激に冷えて乾燥した空気になっています。手や肌の乾燥対策はしっかりできているでしょうか。冬~春にかけて繁忙期を迎える印刷会社は多いと思いますが、現場では忙しくなるこの時期に印刷機の冷えと駆動熱によって、朝・昼・晩の温度変化が起こりやすいため、生産性に大きな影響を与えます。前回はインキの成分と役割について取り上げましたが、今回はインキの『乾燥』について考えたいと思います。

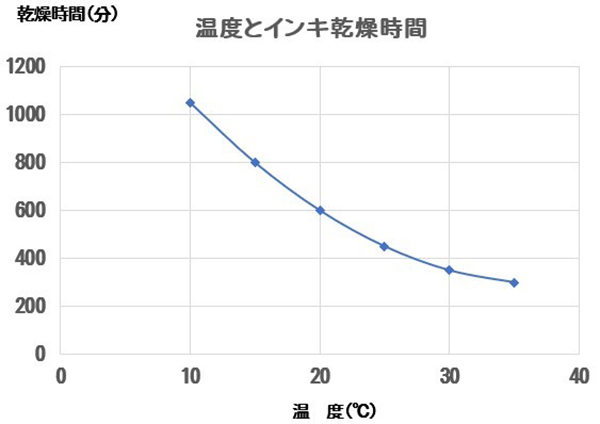

気温が下がるとインキのトラブルで最も悩ませるのは、乾燥不良による裏付きや後加工トラブルです。これは油性インキの宿命とも言えることですが、乾性油(植物油)が酸素によって硬化して被膜を形成する酸化重合は、その反応スピードが温度の低下によって遅くなります。例えば、室温25℃⇒15℃で比較すると、乾燥時間は約2倍かかります。したがって、印刷現場だけなく、刷本置き場の温度管理と乾燥時間も考慮した工程管理が必要です。

さらに、空気は温めると膨張し、急激な湿度低下⇒静電気の発生⇒給紙・紙揃えの不良⇒裏付きのリスクが増加⇒印刷機の回転速度を落として対処という光景をよく見かけます。コストはかかりますが、生産性を考えると加湿器や根本的な静電気対策も必要です。

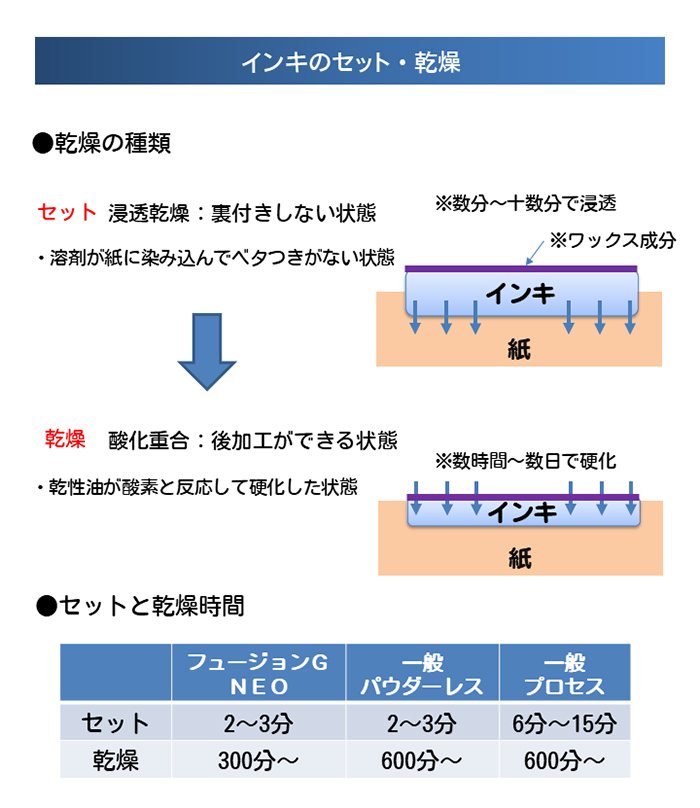

そして、インキの『乾燥』には「セット」と「乾燥」の二段階あり、この違いを理解しておかないとトラブルの対処が変わります。※記事最下部から2番目の図を参照

「セット」は印刷直後~数分での浸透乾燥:ベタつきがなく裏付きしない状態です。まず印刷直後に低粘度ワニスが紙に浸透して、皮膜の表面にワックス成分が残り、紙と紙の接着(ブロッキング)や印刷面が上の紙に裏付きするのを防止する役割があります。

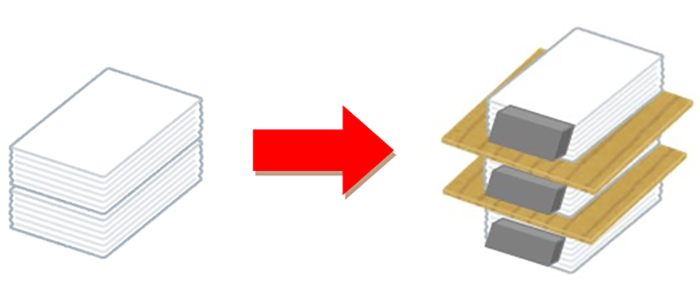

また、印刷時にスプレーパウダー(でんぷん粉)を散布して用紙間に隙間を作り、板取りで仕切って積まれた紙の重力から印刷面を守っているのは、このセット性能を補うためです。つまり、セットが弱いと裏付きのリスクや紙積み適正(棒積み適正)が下がり⇒スプレーパウダーの量と板取りが増えて、生産性が下がります。

こうしたセット性能を強化するには、ワックス効果を増強する裏付き防止剤や被膜強化剤等が有効です。※乾燥促進剤(ドライヤー)ではあまり効果は期待できません。

「乾燥」はセット後の数時間~数日での酸化重合:インキが硬化して後加工ができる状態です。紙の繊維まで浸透した段階で乾性油が酸素と反応して固まります。この乾燥性能は温度だけでなく、紙の特性にも大きな影響を受けます。(マット系:凸凹でインキの盛り量が多い/合成紙:非吸収紙で水とインキが余る/再生紙:通気性が悪い)⇒こうしたインキの乾燥性能だけでは足りない時に使用するのがドライヤー(酸化促進剤)です。

また、「セット」と「乾燥」の両方に大きく関わるのが、インキ中の水分量です。可能な限り水を絞ることで、セットと乾燥の両方が早くなります。しかし、刷り易さ(水幅が広い)を求めるあまり、インキ中に多く水を受けられる耐乳化性のタイプでは水が多くなり、セット・乾燥性能が悪化します。

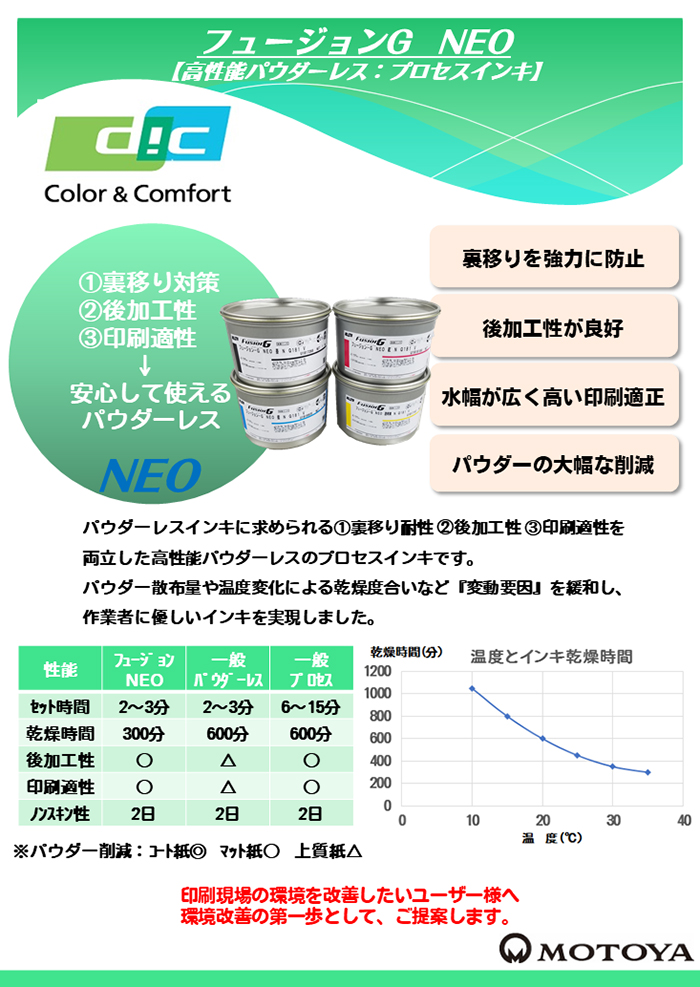

そこで、水を絞っても汚れにくい性能を持たせて、水幅を広げている次世代のパウダーレス:プロセスインキをご紹介します。「セット・乾燥」と「刷り易さ」を両立し、生産性と現場の環境改善に役立ちます。是非お試しください。

⇒次回に続く